JTekt automatiseert kwaliteitscontrole met Kogame meetcentrum van Mitutoyo

Integratie van nieuwe Mitutoyo kwaliteitscontrolelijn door eigen 4.0 team van JTekt medewerkers.

JTekt, gevestigd in Strépy-Bracquegnies, produceert tandwielen en differentiëlen voor de automobielindustrie. Voor die onderdelen geldt dat fouten uit den boze zijn. In dat opzicht heeft het bedrijf besloten om de kwaliteitscontrole te automatiseren en zo de metingen van afgewerkte onderdelen op te slaan. De haalbaarheidsstudie en de integratie van de automatisering, waaronder robotica en diverse meetinstrumenten, zijn een realisatie van het eigen 4.0-team van JTekt. Mitutoyo werd vanwege zijn expertise benaderd om een Kogame meetcentrum met SPC MeasurLink software te leveren. De twee bedrijven werken al lang samen.

Bron: Metallerie België, door Serge Vandenplas, december 2018

BEPERKINGEN AUTOMOBIELINDUSTRIE

In de automobielindustrie heerst de regel van 0 ppm fouten voor onderdelen van het type die worden vervaardigd door JTekt. Deze nul fouten zijn essentieel, aangezien het kleinste verschil in toleranties wordt vermenigvuldigd met het aantal onderdelen waaruit een differentieel is samengesteld. Met grote gevolgen! Volgens de IATF-certificering die dit jaar van kracht werd, moeten alle afgekeurde onderdelen onbruikbaar worden gemaakt. Zo produceert JTekt onder andere geassembleerde systemen. Als één ervan wordt geweigerd, moeten ze met de slijpschijf worden versneden.

Opsporen van afwijkingen

In de praktijk worden eventuele afwijkingen gemakkelijk geïdentificeerd tijdens de bewerking en kunnen ze meteen worden bijgestuurd. In de verpakkings- en verzendingsafdeling van JTekt worden alle onderdelen een voor een gecontroleerd door een team van acht personen. Men meet of de uiteinden van de stukken vlak zijn, en er wordt een visuele controle uitgevoerd van de vertanding en de afgeschuinde boorden. Ook de vertanding aan de binnenzijde wordt gecontroleerd. Er zijn echter verschillende nadelen aan deze manier van werken. Zo is vanuit menselijk oogpunt het werk nogal repetitief en weinig uitdagend. Ook wat de opvolging van de kwaliteit betreft, worden de resultaten van de metingen van de onderdelen uiteindelijk niet genoteerd en gecentraliseerd, waardoor ze verloren gaan. Dit, terwijl het nochtans interessant zou zijn om de afwijkingen van de parameters te analyseren.

PRODUCTIEPROCES

De onderdelen worden machinaal bewerkt en voor het harden gecontroleerd en gemonitord met de MeasurLink-software. Tijdens het hardingsproces kan een temperatuurverschil van enkele graden ten opzichte van de vereiste temperatuur een afwijking veroorzaken in het afgewerkte onderdeel. Het harden is namelijk een ingewikkeld proces waarbij de temperatuur met verschillende stappen moet worden opgevoerd, om vervolgens opnieuw in verschillende stappen tot kamertemperatuur te worden gebracht. Alleen op die manier verkrijgt men onderdelen die voldoen aan de eisen van de mechanische krachten waaraan ze zullen worden onderworpen. Het aantal parameters die de kwaliteit en de afmetingen van de stukken kunnen beïnvloeden, is met andere woorden omvangrijk. Na de behandeling is er geen feedback van meetresultaten, laat staan traceerbaarheid. Er is met andere woorden geen verbinding tussen de productie vóór en ná het harden van de onderdelen. Omdat de onderdelen vaak terugkomen, was het wenselijk om de afwijkingen te analyseren, zodat de warmtebehandeling van de volgende productie kon worden aangepast op basis van de resultaten van de vorige productie.

EIGEN '4.0'-TEAM

Het initiatief om de voordelen en haalbaarheid van een geautomatiseerde controlelijn te bestuderen, kwam van het eigen 4.0-team van JTekt, geleid door Hervé Foti, manager van de afdeling Industrial Engineering. “Het team bestaat uit drie medewerkers die zich bezighouden met de verschillende technische gebieden bij de integratie van dit soort eenheden, namelijk: methodologie, robotica en automatisering", vertelt hij.

Quality gate

Het project kreeg de naam Quality Gate. “Hiervoor hebben we een controlelijn gebouwd die alle metingen kon uitvoeren die tot dusver nog handmatig gebeurden."

De controlelijn moest voldoen aan de volgende eisen:

- Standalone, snel, flexibel en compact;

- Een gecentraliseerde interface;

- Verschillende families van onderdelen moeten worden gecontroleerd, de controlelijn moet dus gemakkelijk en snel aanpasbaar zijn;

- De controle wordt uitgevoerd op een groot aantal onderdelen, dus is het nodig om de cyclustijd van de meting drastisch in te korten;

- Bij het verpakken moet de cobot de onderdelen manipuleren en ze in drie soorten verpakkingen deponeren, nl. kartonnen dozen of thermisch gevormde containers;

- De cobot moet voorzien worden van verschillende grijpers en klemmen;

- Voor het Kogame meetcentrum van Mitutoyo moet hetzelfde klemsysteem worden gebruikt voor alle families van onderdelen;

- De integratie van de controlelijn moet worden uitgevoerd door het eigen 4.0-team van JTekt.

Om een concreet onderzoek te doen naar het ontwerp van de controlelijn, nam JTekt contact op met Sirris. “Toevallig hadden zij namelijk net dezelfde configuratie van de Kuka robot en Kogame van Mitutoyo die we voor deze lijn hadden gekozen", vertelt Foti. “De tests waren positief en voldeden aan onze verwachtingen. Het ontwerp kon snel worden gevalideerd."

OPSTELLING CONTROLELIJN

De controle- en verpakkingseenheid van JTekt is volledig omgeven door een hek, minder voor de veiligheid dan wel om redenen van ordentelijkheid en vanwege de verdeling van de palletlocaties. Om te voldoen aan de vereisten van de IATF-certificering, moet immers voorkomen worden dat onderdelen vermengd raken. De autonomie van de controlelijn is acht uur. Twee keer per dag vult een medewerker de transportband naar de controle-eenheid, waar de arm van de cobot de onderdelen naar het Kogame meetcentrum brengt om ze te sorteren, dat wil zeggen om ze ofwel af te wijzen, ofwel in de verpakking te deponeren. “De cobot is trouwens uitgerust met verschillende veiligheidsvoorzieningen", voegt Foti toe. “Twee laserstralen herkennen menselijke aanwezigheid binnen de werkingsradius van de arm. Wanneer een persoon wordt gedetecteerd, vertraagt de werksnelheid van de arm automatisch, maar de beweging wordt niet onderbroken. De cobot blijft dus voortwerken. Daarnaast zijn ook de grijpers voorzien van verschillende veiligheden." De cobot kan alle families van onderdelen hanteren met een gewicht van 100 tot 2.000 g en met verschillende diameters tussen 16 en 80 mm en een lengte van 30 tot 120 mm.

MEETINSTRUMENTEN

Voor de nieuwe controlelijn werden de metingen geautomatiseerd, die voorheen handmatig werden uitgevoerd. Dit omvat:

- Visuele controle van de vertandingen en de afgeschuinde boorden met een laserscanner. Na het scannen wordt er onmiddellijk en in een paar seconden een virtueel 3D-model van het gescande onderdeel gebouwd en wordt er gecontroleerd op de technische vereisten.

- De controle van de vertandingen aan de binnenzijde wordt uitgevoerd door de cobot.

- De controle van de vlakken en de lengte gebeurt door de Kogame.

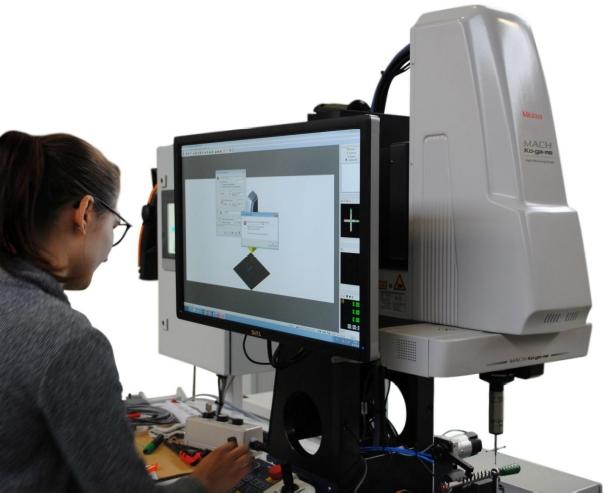

Kogame van mitutoyo

De Kogame van Mitutoyo is een driedimensionale meetmachine, compact, integreerbaar in de productie en uitermate snel. Voor elk nieuw fabricatieorder (FO) beweegt de sensor naar het nulpunt en wordt er een nieuwe kalibratie gemaakt. Het te testen onderdeel wordt door de cobot op het klemsysteem onder de Kogame aangebracht en door middel van een klemcilinder op zijn plaats gehouden. In principe zal de arm het onderdeel altijd op dezelfde plaats leggen, maar eventuele positieverschillen worden automatisch gedetecteerd en in rekening genomen.

Analyse van metingen

Alle gegevens van de metingen worden verzameld, vergeleken met elkaar en geanalyseerd in de SQL van MeasurLink, net ná de bewerking en vóór het hardingsproces, om de warmtebehandelingsprogramma's te verfijnen. De MeasurLink-software die in de controlelijn wordt gebruikt, biedt veel analytische mogelijkheden die het mogelijk maken om eventuele afwijkingen in real time te identificeren. “Op deze manier wordt elke FO volledig gecontroleerd, wat een grote traceerbaarheid oplevert", klinkt het.

Controle-Interface

Mitutoyo leverde ook de interface voor het systeembeheer en de aansluitdoos voor alle meetmachines. Het behandelt ook doorgaans de volledige integratie van alle componenten van de cel en leverde de controlelijn plug-and-play.

INTEGRATIE

In de meeste gevallen wordt de integratie van dit soort controlelijnen uitgevoerd door de leveranciers van de verschillende machines, eventueel in samenwerking met een gespecialiseerd bedrijf. Bij JTekt werd de integratie echter binnenshuis gedaan door het eigen 4.0-team. “Zonder te willen beweren dat we specialisten zijn, maken we gebruik van de introductie en integratie van een nieuwe controlelijn om er een leerproject van te maken. Dit geeft onze medewerkers de mogelijkheid om in hun beroep door te stromen naar een hoger niveau", aldus Foti. “Het stelt ons ook in staat om nieuwe technologieën onder de knie te krijgen en de grenzen van de voorgestelde systemen te vinden, evenals de grenzen van onze eigen kennis op dit gebied. Maar het belangrijkste is dat dit type training het mogelijk maakt om beter te communiceren met de specialisten die deze lijnen bouwen en integreren. Dat stelt ons in staat om de beste fabrikant of meetspecialist te selecteren en dezelfde taal te spreken. We deden al heel wat automatisering, maar tot nu toe geen echte Industrie 4.0. Deze controlelijn is een nieuwe stap in die richting en we zijn van plan dit traject te blijven volgen."