Vorm lakdruppel optisch meten met Hyper Quick Vision WLI

Veco investeert in contactloos 3D-meetsysteem van Mitutoyo

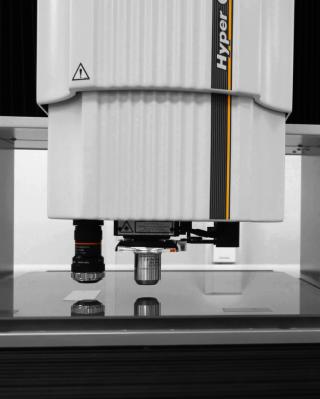

Een nieuwe toepassing vroeg bij Veco om een meetoplossing waarmee men in staat zou zijn de vorm van lakdruppeltjes optisch te meten. Die had men nog niet in huis. Omdat het bedrijf in 2007 zijn procesbetrouwbaarheid significant had kunnen verbeteren dankzij de Hyper Quick Vision van Mitutoyo, klopte het opnieuw bij deze Japanse fabrikant van meetsystemen aan. Uit de bus kwam de WLI Series, in feite dezelfde optische machine, maar dit keer uitgerust met een extra lens voor witlichtinterferometrie.

Een nieuwe toepassing vroeg bij Veco om een meetoplossing waarmee men in staat zou zijn de vorm van lakdruppeltjes optisch te meten. Die had men nog niet in huis. Omdat het bedrijf in 2007 zijn procesbetrouwbaarheid significant had kunnen verbeteren dankzij de Hyper Quick Vision van Mitutoyo, klopte het opnieuw bij deze Japanse fabrikant van meetsystemen aan. Uit de bus kwam de WLI Series, in feite dezelfde optische machine, maar dit keer uitgerust met een extra lens voor witlichtinterferometrie.SITUERING BEDRIJF

Het verhaal van Veco Precision Metal begint al in 1934, niet in Eerbeek waar het bedrijf nu is gevestigd, maar Zutphen. Daar werden zeven gemaakt voor het filteren van melk. Gaandeweg werd het aanbod uitgebreid. Het gaat wel steeds om uiterst dunne, folieachtige producten met een klantspecifiek patroon die het resultaat zijn van elektroformeren. Deze uiterst nauwkeurige techniek trok de aandacht van Stork, dat in 1975 Veco overkocht. In 2007 werden die activiteiten afgestoten en doorverkocht aan de SPG Prints Group.

ELEKTROFORMEREN

Veco maakt metalen onderdelen van hoge precisie voor talrijke belangrijke sectoren, waaronder de automobiel-, de medische en de optische industrie. Het gaat zowel om enkelstuks als reeksen van een paar honderd tot duizenden.

Veco maakt metalen onderdelen van hoge precisie voor talrijke belangrijke sectoren, waaronder de automobiel-, de medische en de optische industrie. Het gaat zowel om enkelstuks als reeksen van een paar honderd tot duizenden.

Hoge eisen

Hun producten zijn best bijzonder, allereerst vanwege de dikte, al is dat misschien een slecht woord aangezien we over microns spreken. Om een idee te geven: 200 micron is voor Veco aan de dikke kant. Daarnaast hebben we te maken met ongewoon hoge nauwkeurigheden. Bij bepaalde producten haalt men zelfs een extreme spleettolerantie van 1 à 2 mu. Voor de klassieke plaatbewerking is dat te hoog gegrepen. Met ponsen of lasersnijden haal je dat niet, tenzij dan met de microvariant.

Proces

In vergelijking met andere processen, zoals het ponsen of stansen, is elektroformeren veel preciezer (in het lage mu-bereik). Wat het proces voorts onderscheidt van andere, is dat de producten atoom per atoom opgebouwd worden, wat niet alleen resulteert in een grote precisie maar ook in een opvallend scherpe randdefinitie. Voorts zijn er complexe vormen mee mogelijk, en wordt het proces gekenmerkt door een hoge reproduceerbaarheid, en dat bij relatief lage gereedschaps- en productiekosten. Bij uitstek geschikt voor de productie van metalen precisiestukken start men met een metalen substraat waarop een lichtgevoelige laklaag wordt aangebracht. Vervolgens gaat men ofwel met behulp van het film- en glasmasker, ofwel via laser direct imaging de lichtgevoelige laag volgens het gewenste patroon plaatselijk belichten. De laklaag wordt ontwikkeld en er blijven lakeilanden over. Het is daar dat het metaal vrijkomt en het oppervlak van de matrijs elektrisch geleidend wordt. De matrijs is nu klaar om ondergedompeld te worden in een elektrolytisch bad waar de matrijs fungeert als kathode. Door de vloeistof onder stroom te zetten, gaan metaalionen afkomstig van de anode bij Veco bijna altijd zuivere nikkel neerslaan op de open plaatsen, eerst tot de ruimtes tussen de lak zijn opgevuld, en daarna groeit de nikkellaag er zelfs over zodat er een afronding ontstaat. Zo gaat men door tot de gewenste laagdikte is bereikt en het product van de matrijs kan worden losgemaakt. Wil men helemaal vlakke randen, dan kiest men voor een dikke laklaag. De uiteindelijke laagdikte is een functie van de stroomsterkte en de tijdsduur.

EERSTE KENNISMAKING MET HYPER QUICK VISION

De producten die Veco maakt, zijn volledig op maat van de klant. Het begint vaak als een co-developmentproject, wat resulteert in een tekening die daarna door het bedrijf uit Eerbeek wordt vertaald naar een lithografisch proces. Vervolgens kunnen de belichtingsmaskers of -films worden gemaakt en kan het productieproces beginnen. Automatiseren is niet evident omdat er bij het elektroformeren behoorlijk wat kennis en ervaring komt kijken. Afhankelijk van de omstandigheden zal de operator bijvoorbeeld de procestijd moeten bijregelen. “Het moeilijkste is om de verdeling van de dikte over het hele oppervlak goed te krijgen", aldus Peter Berger, die bij Veco als Technical Automation Engineer aan de slag is. Om het proces beter onder controle te krijgen, kocht Veco in 2007 een optische meetmachine van Mitutoyo aan van het type Hyper Quick Vision, eentje van 400 bij 400 mm. Later is daar een tweede bijgekomen, met een grotere tafel van 600 bij 650 mm. Het zat namelijk zo. Vóór 2007 werd er pas gemeten nadat het elektroformeren was afgelopen. Met andere woorden, het afgewerkte product ging onder de loep, met als gevolg wanneer er een ontoelaatbare afwijking werd vastgesteld, dat het proces maar gecorrigeerd kon worden bij het volgende stuk. Te laat eigenlijk. Sinds de komst van de twee meetmachines kan men anticiperen. Men gaat namelijk de diameter van het lakspotje meten (die in relatie staat tot de dikte van de laklaag). Als de gat- en/of spleetbreedte te veel afwijkt, zal men in de parameters van het elektroformeerproces compenseren waardoor het product uiteindelijk toch binnen de toleranties zal vallen. “Voor een bepaalde toepassing hebben we het percentage van producten die meteen goed waren, kunnen opkrikken van 20 naar 80%", verklaart Peter Berger.

NOG EEN STAP VERDER

Met de investering in een Hyper Quick Vision WLI gaat Veco nog een stap verder. Hoewel de Hyper modellen bij Veco al preciezer zijn dan standaard optische meetmachines, onder andere dankzij hun nauwkeurigere linealen 0,8 µm in X/Y-as, 1,5 µm in de Z-richting in combinatie met een speciale lens met hogere NA-waarde, volstond dat niet om aan de uitdagingen die een nieuwe toepassing stelde het hoofd te bieden.

Met de investering in een Hyper Quick Vision WLI gaat Veco nog een stap verder. Hoewel de Hyper modellen bij Veco al preciezer zijn dan standaard optische meetmachines, onder andere dankzij hun nauwkeurigere linealen 0,8 µm in X/Y-as, 1,5 µm in de Z-richting in combinatie met een speciale lens met hogere NA-waarde, volstond dat niet om aan de uitdagingen die een nieuwe toepassing stelde het hoofd te bieden.

“Een tijdje geleden kregen we de vraag om een klein onderdeeltje te maken van een vernevelaar voor medicijnen, maar daarvoor moesten we de kromming of vorm van een lakbolletje kunnen meten", legt Peter Berger uit. “Een tweede reden voor de investering is dat onze application engineer aan het kijken is naar toepassingen waarbij er meerdere lagen op elkaar worden aangebracht. Opnieuw een 3D-structuur dus."

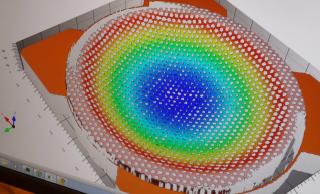

De oplossing kwam weerom van Mitutoyo, in de vorm van een Hyper Quick Vision (600 x 650 mm) die met een extra WLI-lens was uitgerust. Bij witlichtinterferometrie wordt een straal wit licht gesplitst in een referentiestraal en een straal die over het te meten object wordt verstrooid. Daarna koppelt de machine de gereflecteerde stralen naar de CCD-beeldsensor en vormt er zich een interferentiepatroon van de topografie van het gemeten oppervlak. Bij het bewegen van de lens in Z-richting vormen er zich immers alleen witte interferentieringen wanneer het beeld in focus is. De beeldverwerkingssoftware, in dit geval McubeMap, gaat deze data vervolgens analyseren om tot een 3D-structuur te komen (zie foto onderaan). Concreet zal het programma de piekposities van de intensiteit van de interferentieringen berekenen voor iedere pixelpositie van de CCD-camera. “Dat gaat al snel over miljoenen datapuntjes," waarschuwt Peter Berger, “zorg er daarom voor dat je genoeg gigabyte aan intern geheugen beschikbaar hebt." Tot slot zijn er nog twee belangrijke aspecten van de machine het vermelden waard. “De WLI Serie kan ook als een gewoon Hyper model worden ingezet om bijvoorbeeld 2D- metingen uit te voeren. En ten tweede kunnen we als bijkomende optie met de software ook ISO-genormeerde ruwheden in RA meten, mits de melding dat je de ruwheid optisch hebt gemeten", aldus Peter Berger.

PRECISIEBEWERKING

Binnen de SPG Prints Group behoort Veco tot de afdeling Precision Metal, die op haar beurt uit drie technologieën bestaat: het chemisch etsen, het microlasersnijden en het elektroformeren, dat alleen in Eerbeek gebeurt. Deze technologie levert toleranties binnen het mu-bereik. Veco maakt er een scala aan dunne producten mee, slechts een paar tientallen micron dik: espressozeefjes, scheerfolies, encoderschijven, onderdeeltjes van verstuivers voor de medische industrie, inkjetnozzles … allemaal zeer precies. Bij Veco werken 180 mensen.

Tekst: Kevin Vercauteren Magazine: Metallerie.nl - juni2017