Welke methode is meest geschikt om hardheid te meten?

HARDHEIDSTESTEN NOG TE VAAK MET ONTBREKENDE INFORMATIE

| De hardheid van een materiaal testen of meten kan op verschillende manieren. Denk bijvoorbeeld aan de terugkaatsing van een kogel op een bepaald oppervlak. Door de grote verscheidenheid aan meetmethodes en normen zien we soms door de bomen niet langer het bos. In dit artikel trachten we een overzicht te geven van de drie meest gebruikte meetmethodes en te verwijzen naar de desbetreffende norm voor de exacte tabellen en waarden. Dergelijke informatie is van groot belang om te vermelden op de tekening die naar de meetspecialist gaat. |  |

HARDHEID, TAAIHEID, TREKSTERKTE ...

Al sinds de oudheid is de mens op zoek naar steeds hardere materialen. Van hout tot steen, van steen tot brons en van brons naar ijzer. Tegenwoordig kan men nieuwe materialen samenstellen, zoals hardmetaal en keramiek, die nog harder zijn dan ijzer. Echter, harder betekent niet altijd beter. Ook de taaiheid en treksterkte zijn belangrijke eigenschappen van materialen, die nauw samenhangen met de hardheid. Om die reden – en omdat hardheidstesters vaak minder duur zijn en makkelijker te gebruiken – wordt een hardheidstest vaak gebruikt als vervangende maatregel om andere fysieke kenmerken te definiëren. Hardheid omschrijven in een definitie kan als volgt: hardheid is de weerstand van een materiaal tegen blijvende vervorming aan het oppervlak, onder invloed van heel plaatselijke belasting. Die vervorming wordt veroorzaakt door een lichaam dat harder is dan het te onderzoeken materiaal, zodat het tijdens de indrukking zelf nagenoeg geen vervorming ondergaat.

TEKENING

Het meten van de hardheid kan om verschillende redenen gebeuren. Zo kan men bijvoorbeeld te weten komen hoe diep een materiaal gehard is, na het doorlopen van een bepaalde oppervlaktewarmtebehandeling. Om een hardheidsmeting van een product optimaal te kunnen uitvoeren, moeten er eerst een aantal vragen worden beantwoord. Hiervoor kan de tekening, de opdrachtbron, de productomschrijving, het contract of een vergelijkbare informatiebron worden geraadpleegd. In de praktijk ontbreekt echter vaak (een deel van) deze informatie op de tekening, waardoor de hardheidstesten onnodig vertraging oplopen.

Enkele voorbeelden:

• Welke hardheid meten? Is Vickers, Brinell, Rockwell … de geschikte schaal?

• Welk soort materiaal?

• Materiaalnummer?

• Treksterkte? (N/mm2 )

• Dikte van het materiaal? (mm)

• Volgens welke norm? ISO of ASTM.

• Ruwheid van het te meten oppervlak? Ra.

MEETMETHODEN

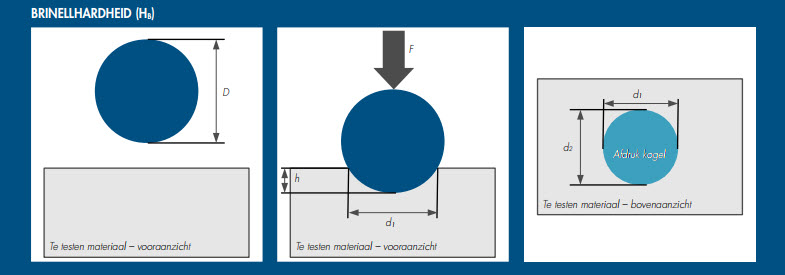

Hardheidsschaal van Mohs Er bestaan verschillende methoden om de hardheid van een materiaal te meten. Een van de meest primitieve methoden is de hardheidsschaal van Mohs, gemeten met een sclerometer. Het resultaat is op een schaal van 0 tot 10 de hardheid van een mineraal (met een waarde 10 voor diamant). Een sclerometer maakt krassen in een materiaal en vergelijkt de grootte en diepte van de kras. De schaal meet echter geen absolute hardheid, zoals andere methoden wel doen. Brinellhardheid (HB) De Brinellhardheidsmethode was de eerste gestandaardiseerde hardheidsschaal. Tijdens de meting wordt een gepolijste hardmetalen kogel (D) met een bepaalde kracht (F) gedurende een aantal seconden (t) in het te testen materiaal gedrukt. De grootte van de indrukking (d1 en d2) is de maat voor de hardheid. De tekening moet onder andere vermelden hoe groot de kogel moet zijn tijdens de meting en met welke kracht dit moet gebeuren. Ontbreekt deze informatie, dan gaat men uit van een kogel van 10 mm met een belasting van 3.000 kg (F = 29.420 N) over een tijdsduur van 10-15 seconden. Standaarddiameters van de kogel: 10 – 5 – 2,5 – 1 mm. De diameter van het indruklichaam moet in overeenstemming zijn met het te testen materiaal en de materiaaldikte (ISO 6506- 1:2014). In de praktijk moet de dikte van het materiaal meer zijn dan 8x de diepte (h) van de indrukking. Het resultaat van de meting, de indrukking, wordt onder een microscoop gelegd en aan de hand van een formule wordt de diameter omgerekend tot een getal, de hardheid volgens Brinell. Met die waarde kun je in een tabel in de ISO-norm opzoeken wat de bijbehorende belasting van het materiaal is. Bijvoorbeeld: een koperlegering met HB tussen 35 en 200 heeft een kracht-oppervlakteverhouding van 10 N/mm2 .

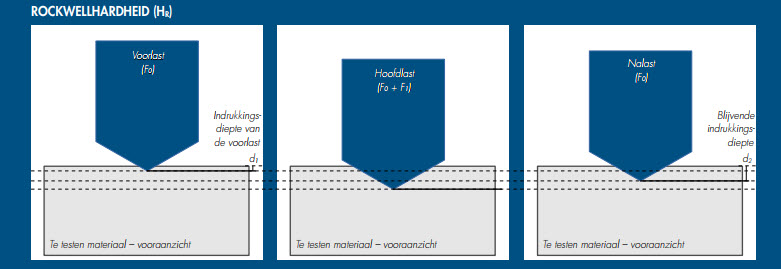

Rockwellhardheid (HR)

In de Rockwelltest wordt hardheid geïnterpreteerd als weerstand tegen plaatselijke penetratie. In tegenstelling tot bij Brinell wordt hier de diepte gemeten. De test verloopt in vier stappen. Op het te testen materiaal wordt een indenter geplaatst. Dit kan een stalen bolletje of kegelvormige naald met diamanten tip zijn. Vervolgens wordt een voorlast aangebracht, bedoeld om kleine oneffenheden aan het oppervlak te elimineren. De penetratie van de voorlast (d1) bepaalt het nulpunt van de meting. De testlast (meestal 60, 100 of 150 kg – vroeger handmatig, nu automatisch) duwt de indenter verder in het materiaal. Nadat de testlast weer is weggenomen, leest men de Rockwellhardheid af op de juiste hardheidsschaal. Afhankelijk van het te meten materiaal moet er immers een andere indenter worden gekozen (kogel met verschillende diameters of diamant), alsook met een verschillende kracht gemeten worden. Bv. de schalen HRA, HRD en HRC worden gemeten met een indruklichaam in diamant en een respectievelijke testkracht van 588,4 N, 980,7 N en 1.471 N. HRF, HRB en HRG met een kogel met een diameter van 1,5875 mm etc. Om dunne en zachte lagen zoals genitreerd of gecarboniseerd staal te meten, is er de Rockwell Superficial hardheid, waarbij er met lagere krachten op een schaal van bv. 15-N, 30-N of 45-N kan worden gemeten. Denk hierbij ook aan materialen zoals brons of messing. Via de omzettingstabel in ISO 18265 kan de Rockwellhardheid gelinkt worden aan de treksterkte, de Vickers- en de Brinellhardheid. Ook hier is het belangrijk om op de tekening te vermelden welke norm (ISO of ASTM) gebruikt werd of moet worden voor de conversie. Het meten van de hardheid volgens Rockwell moet trillingsvrij gebeuren, bijvoorbeeld op antivibratietafels, onder bepaalde temperaturen (15-35 °C).

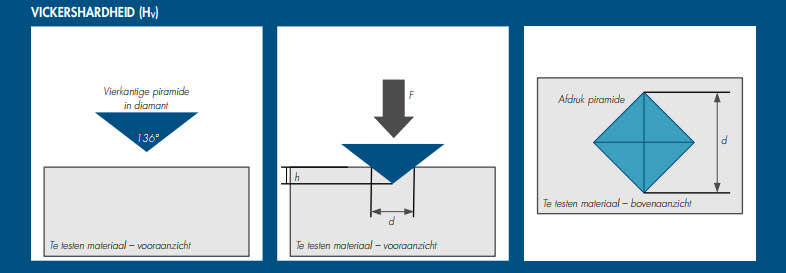

Vickershardheid (HV)

De hardheid volgens Vickers is een allesomvattende methode, vergelijkbaar met Brinell. Een vierzijdige diamanten piramide met een tophoek van 136° wordt met een kracht (F) voor tien tot vijftien seconden in het materiaal gedrukt. Na het wegnemen van de indenter kan men de diagonalen meten met een meetmicroscoop. Door het berekenen van die oppervlakte kan volgens een formule de hardheid worden bepaald. Eén vuistregel moet in acht worden genomen bij de Vickersmethode: de dikte van het monster moet minstens anderhalve keer de lengte van de diagonaal bedragen. Dankzij automatische uitleessoftware gebeurt het meten volgens deze methode tegenwoordig erg snel. Voor een juiste meting dient men het preparaat goed voor te bereiden (schuren, polijsten ...).

Overige methoden

Er bestaan nog een resem andere methoden om de hardheid van een materiaal te meten. Hieronder een limitatief overzicht:

• Knoop: is vergelijkbaar met Vickers (met één lange diagonaal) en geschikt voor metalen, keramiek en glas;

• Berkovich: met nano-indentatie;

• Meyer: weinig populair en meet de gemiddelde drukkracht;

• Leeb: geschikt om in het veld te gebruiken en op moeilijk meetbare oppervlakten, maakt gebruik van terugkaatsing;

• Shore: geschikt voor rubber en plastic, maakt gebruik van een indenter.

Elke testmethode heeft eigen specifieke vooren nadelen om rekening mee te houden.

Bron: Matthias Robbe, Metallerie BE, september 2018, metallerie.pmg.be

met medewerking van Mitutoyo BeNeLux